您的位置:网站首页 > raybet网页导航 > 酯化反应釜

您的位置:网站首页 > raybet网页导航 > 酯化反应釜 一、核心功能:突破热力学平衡,实现高效酯化

酯化反应釜是专为酯化反应设计的特种压力容器,其核心功能在于通过集成反应平衡突破系统、耐腐蚀材料工程及精确传热传质控制,驱动可逆酯化反应(RCOOH + R'OH ⇌ RCOOR' + H₂O)向产物端持续移动,使最终转化率突破热力学平衡限制。例如,在聚酯生产中,酯化反应釜通过精准控温(250-300℃)与压力调节(≤100bar),将酯化率提升至92%以上,同时高效移除副产物水,推动化学平衡右移。

二、技术特性:精密构造与智能控制的融合

模块化结构设计

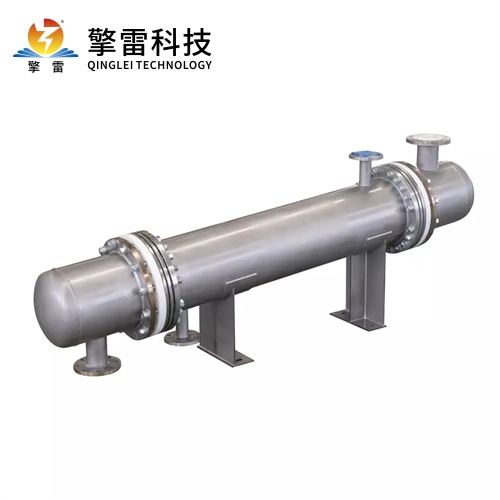

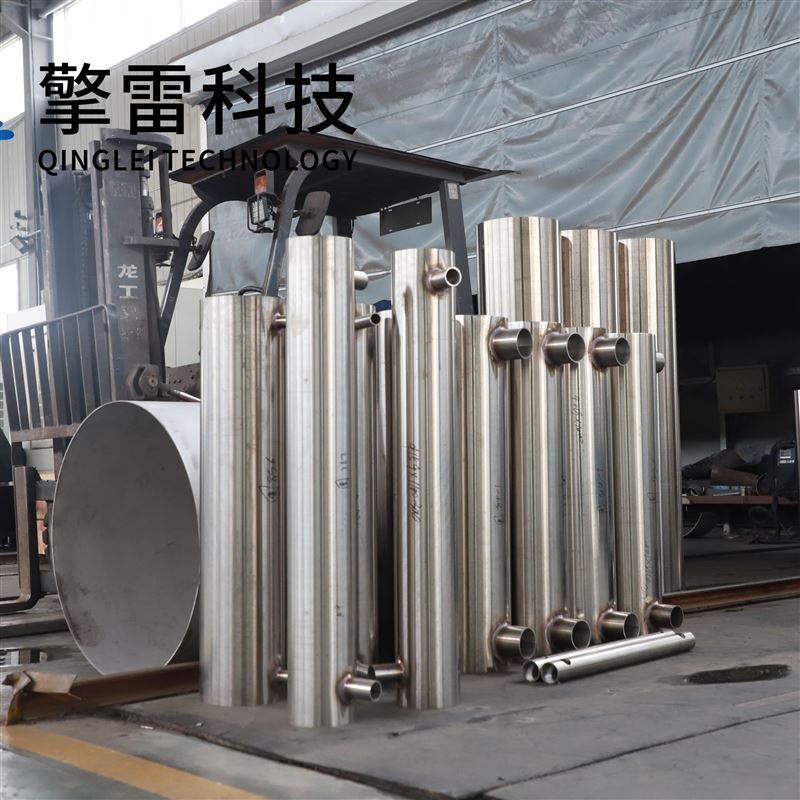

釜体系统:采用316L不锈钢或特种合金(如哈氏合金、钛材)制造,耐高温高压(设计压力150bar,爆破压力125bar),夹套/盘管设计支持蒸汽、导热油或电加热,热转换效率超95%。

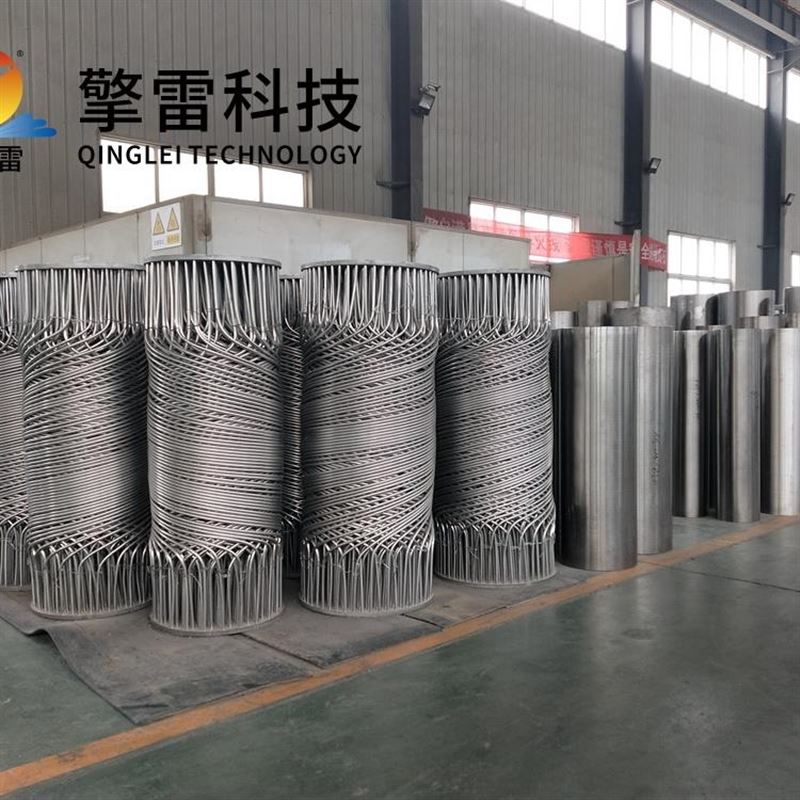

搅拌系统:组合式多级桨叶(如锚式+涡轮式)匹配浆料→熔体的流变变化,叶端线速度>5m/s,确保固体悬浮、气液分离与传热均一。例如,PET生产中搅拌功率随反应进程动态调整,先升后降以适应粘度变化。

分离附件:精馏柱、填料塔与冷凝器集成化设计,实现水、醇等副产物的高效分离。例如,通过提高压力强化冷凝传热,提升分离效率。

智能化控制系统

参数监测:高精度传感器实时采集温度(±1℃)、压力、液位数据,联锁保护装置确保安全运行。

过程优化:基于大数据的智能算法动态调节搅拌转速、加热功率与进料速率,例如通过模型预测控制(MPC)将反应时间缩短30%。

热能管理:热回收机构(如导热柱、保温套)回收废气余热,降低能耗20%以上,符合绿色制造标准。

三、行业应用:多领域渗透,赋能产业升级

化工领域

聚酯合成:在PET生产中,酯化反应釜将PTA与EG转化为BHET低聚物,输出物料品质直接影响后续缩聚工序的分子量分布与产品性能(如拉伸强度、透明度)。

不饱和树脂:通过酯化-缩聚联用工艺,生产高耐候性树脂,用于船舶、风电叶片等场景。

制药领域

药物合成:在抗生素生产中,酯化反应釜的精准控温(±0.5℃)与物料混合技术抑制副反应,提升目标产物纯度至99.9%,符合GMP规范。

中间体制备:通过定制化搅拌桨叶(如磁耦合驱动)实现高粘度物料的均匀混合,优化反应路径。

食品与日化

油脂精炼:通过酯化反应调整脂肪酸组成,改善油脂熔点与起酥性,例如烘焙专用油脂的酯化处理使糕点口感更酥脆。

香料合成:精确控制反应条件(如温度梯度、回流比),合成具有特定香气特征的酯类化合物,丰富食品风味。

四、选型与维护:关键参数与操作规范

选型要点

材质匹配:强酸环境选哈氏合金,高温场景选钛材,通用场景选316L不锈钢。

容积与功率:根据生产规模选择(如500L釜体配1000W电加热棒),预留20%安全空间。

密封方式:双端面机械密封适用于高压工况,磁耦合密封实现零泄漏。

维护规范

日常检查:定期校准传感器,紧固连接螺栓,更换润滑油(如每500小时更换一次减速机齿轮油)。

清洗保养:采用全自动清洗系统(如高压水射流+化学清洗剂)去除釜内污垢,防止换热效率下降。

故障处理:发现搅拌电流异常或密封泄漏时,立即停机检修,避免事故扩大。

五、未来趋势:智能化与绿色化驱动创新

智能化升级

数字孪生技术:构建虚拟反应釜模型,模拟不同工艺条件下的反应进程,缩短研发周期。

AI工艺优化:机器学习算法分析历史数据,自动调整参数组合,提升产物收率5%以上。

绿色制造

节能技术:采用热泵回收反应热,降低能耗;余热发电系统实现能源自给。

环保材料:生物基催化剂替代传统硫酸,减少废水排放;可降解密封件降低环境负荷。

模块化设计

快速换型:标准化接口支持釜体、搅拌器等模块的快速更换,适应多品种生产需求。

集成化系统:与上下游工序(如精馏塔、冷凝器)深度耦合,实现连续化生产,提升整体效率。

结语

酯化反应釜作为化工、制药、食品等领域的核心装备,其技术进化正深刻影响着产业生态。从模块化结构到智能化控制,从绿色制造到模块化设计,每一次突破都在推动生产效率与产品质量的双重提升。未来,随着材料科学与数字技术的深度融合,酯化反应釜将进一步释放潜力,为工业生产提供更高效、更可持续的“中国方案"。