您的位置:网站首页 > raybet网页导航 > 反应器冷却列管换热器售后无忧

您的位置:网站首页 > raybet网页导航 > 反应器冷却列管换热器售后无忧 反应器冷却列管换热器作为化工、制药、电力等行业的核心设备,通过高效热交换确保反应温度精准控制,直接影响产品质量与生产效率。然而,设备长期运行中易出现结垢、腐蚀、泄漏等问题,完善的售后服务体系成为保障设备稳定运行的关键。本文将从技术原理、结构创新、售后保障体系及未来趋势四方面,解析反应器冷却列管换热器如何实现“售后无忧"。

一、技术原理:热量传递的科学逻辑与高效实现

反应器冷却列管换热器通过“管壁"隔离介质,实现高温物料与冷却介质的热量传递,其核心过程分为三个阶段:

热量吸收:高温反应液在泵体驱动下进入换热器“热侧流道",与流道壁面接触,热量通过热传导传递至壁面。例如,在合成氨工艺中,反应器出口的350℃高温气体通过管壁将热量传递至冷侧。

管壁导热:换热器壁面采用高导热系数材料(如不锈钢、钛合金、碳化硅等),将热量快速传递至“冷侧流道"。冷却介质在冷侧流动,通过热对流吸收热量。

热量释放:升温后的冷却介质流出换热器,进入冷却塔或制冷机组降温,形成循环;反应液温度降至工艺要求后返回反应体系。例如,在IGCC气化炉系统中,设备成功处理12MPa/650℃的高温高压合成气,年节约标准煤10万吨。

通过优化流体路径和材料选择,列雷竞技类似软件传热系数可达1500-3500 W/(m²·K),较板式换热器提升10%-15%,适用于大流量、高温差场景。

二、结构创新:模块化与智能化的技术突破

反应器冷却列管换热器通过结构优化与材料升级,实现了性能跃升:

传热效率提升:

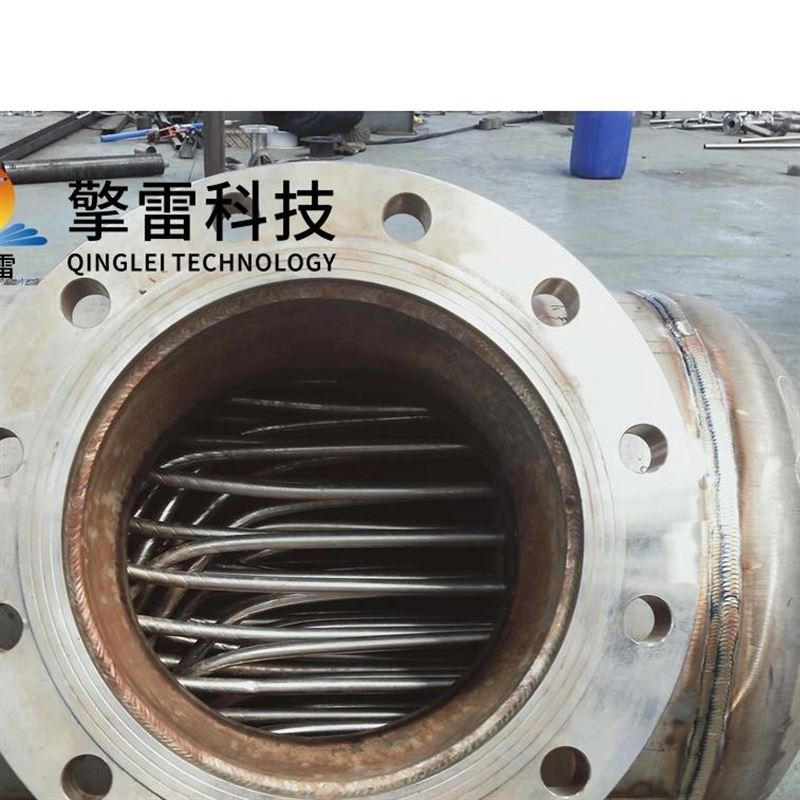

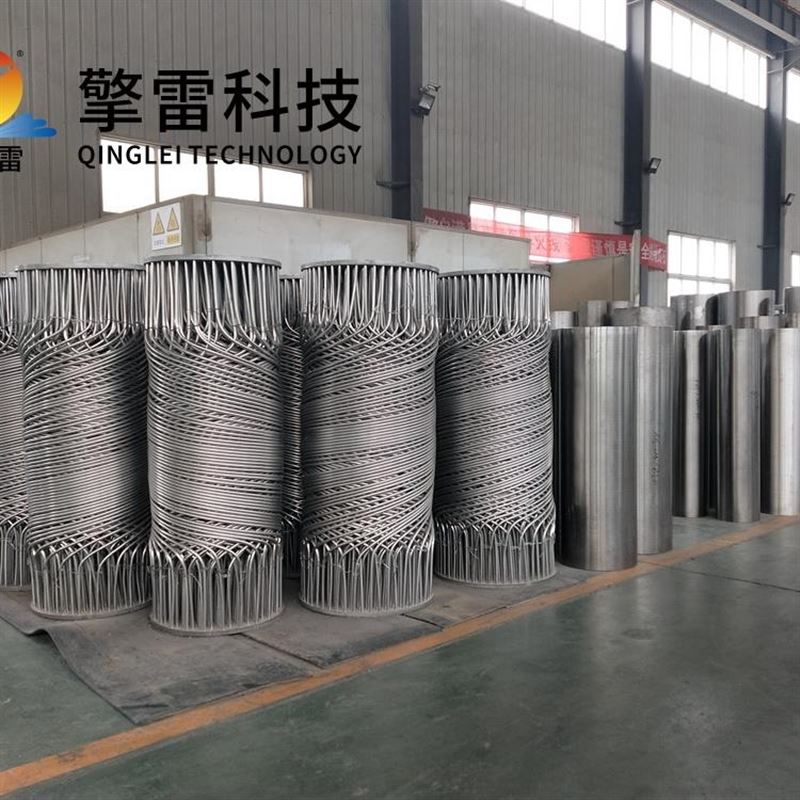

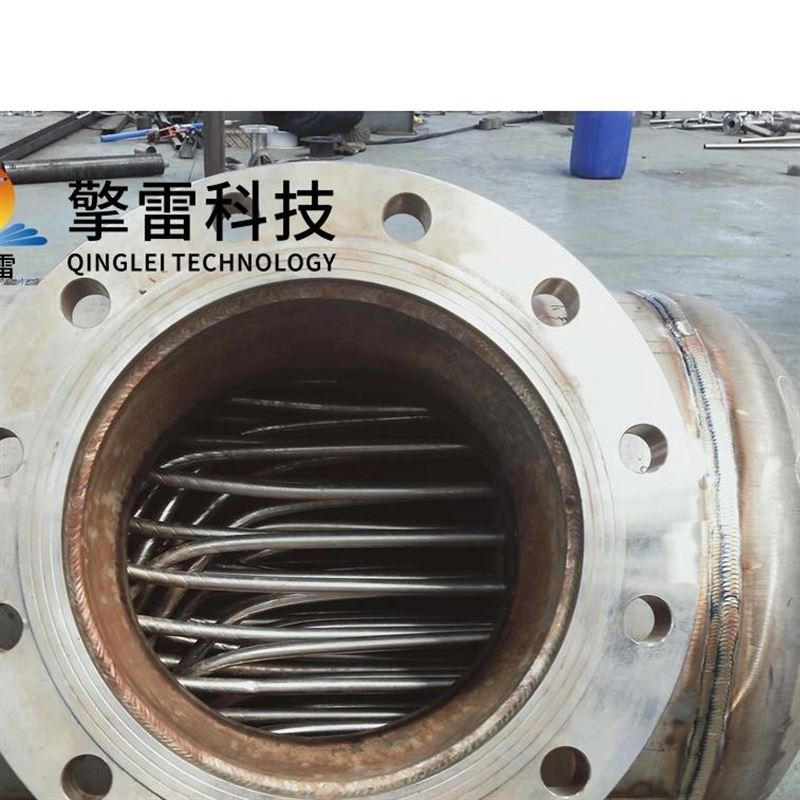

螺旋扁管与波纹管:传热系数达5000-10000 W/(m²·℃),较传统光管提升40%-60%。

3D打印流道:比表面积提升至800㎡/m³,强化传热效果。

抗振动与耐腐蚀设计:

抗振动结构:运行稳定性强,适用于高温高压工况。例如,在乙烯裂解装置中,双程列管式冷凝器使裂解气冷却温度降低至40℃,较传统设备提高15℃,年增产乙烯2万吨。

耐腐蚀材料:管束采用316L不锈钢、钛合金或镍基合金等耐腐蚀性强、寿命长的材料,可承受高温高压工况。例如,钛合金列管耐氯离子腐蚀,适用于海水淡化及湿法冶金,使用寿命超20年。

智能化监测与维护:

物联网传感器:实时监测流体温度、压力及管束振动频率,提前48小时预警结垢或腐蚀风险。

数字孪生技术:构建设备三维模型,集成温度场、流场数据,实现剩余寿命预测和清洗周期优化。例如,某石化企业通过数字孪生技术优化流道设计,使故障预测准确率提升至85%,非计划停机减少60%。

三、售后保障体系:全生命周期服务消除客户后顾之忧

反应器冷却列管换热器的售后保障体系覆盖设计、安装、维护、升级全流程,通过三大核心服务实现“售后无忧":

智能监测与预测性维护:

设备集成物联网传感器,结合AI算法分析运行数据,提前识别结垢、泄漏等潜在风险。例如,某疫苗生产企业通过数字孪生技术构建虚拟设备模型,实现剩余寿命预测误差<8%,故障预警准确率>98%,非计划停机时间减少60%。

模块化维护与快速响应:

采用可拆卸式管束、法兰连接封头等模块化结构,支持单管束或管箱独立更换,清洗时间缩短至传统设备的1/4。例如,某抗生素合成项目通过浮头式设计,仅需松开法兰即可抽出管束进行高压水射流清洗,维护效率提升70%,年运维成本降低40%。

全流程合规支持:

提供从材质证明、焊接检测报告到GMP验证的全流程文档支持,确保设备符合FDA、ASME BPE等国际标准。例如,某中药厂采用多股流板式换热器实现蒸汽冷凝水与低温工艺水的梯级利用,热回收率提升至92%,年节约标准煤800吨,同时通过HACCP认证,产品合格率提升至99.9%。

四、未来趋势:智能化与绿色化可持续发展

随着“双碳"目标推进,反应器冷却列管换热器将向以下方向发展:

AIoT技术融合:通过卷积神经网络(CNN)识别0.01mL/s级微泄漏,结合5G+边缘计算实现毫秒级参数调节,非计划停机时间减少60%。

数字孪生与CFD模拟:设计周期缩短50%,剩余寿命预测误差<8%,优化运行参数后综合能效提升12%-15%。

天然冷却介质:开发CO₂工质替代氟利昂,减少温室气体排放;集成热泵技术,系统综合能效提升50%-70%。

材料闭环利用:建立碳化硅废料回收体系,单台设备碳排放减少30%;生物基复合材料使设备回收率≥95%。

3D打印定制:为复杂物料、温度压力工况定制异形列管或管板,提升设备适应性。

租赁模式创新:模块化租赁降低企业初期投资,投资回收期缩短至1.5年。