您的位置:网站首页 > raybet网页导航 > 反应器加热板翅换热器售后无忧

您的位置:网站首页 > raybet网页导航 > 反应器加热板翅换热器售后无忧 在化工、制药、食品加工等工业领域,反应器加热板翅换热器作为核心设备,通过“扩展传热面积"与“强化流场扰动"实现高效热交换,其性能直接影响产品质量与生产效率。然而,设备长期运行中易出现结垢、腐蚀、泄漏等问题,完善的售后服务体系成为保障设备稳定运行的关键。本文将从技术原理、结构创新、售后保障体系及未来趋势四方面,解析反应器加热板翅换热器如何实现“售后无忧"。

一、技术原理:扩展表面强化传热

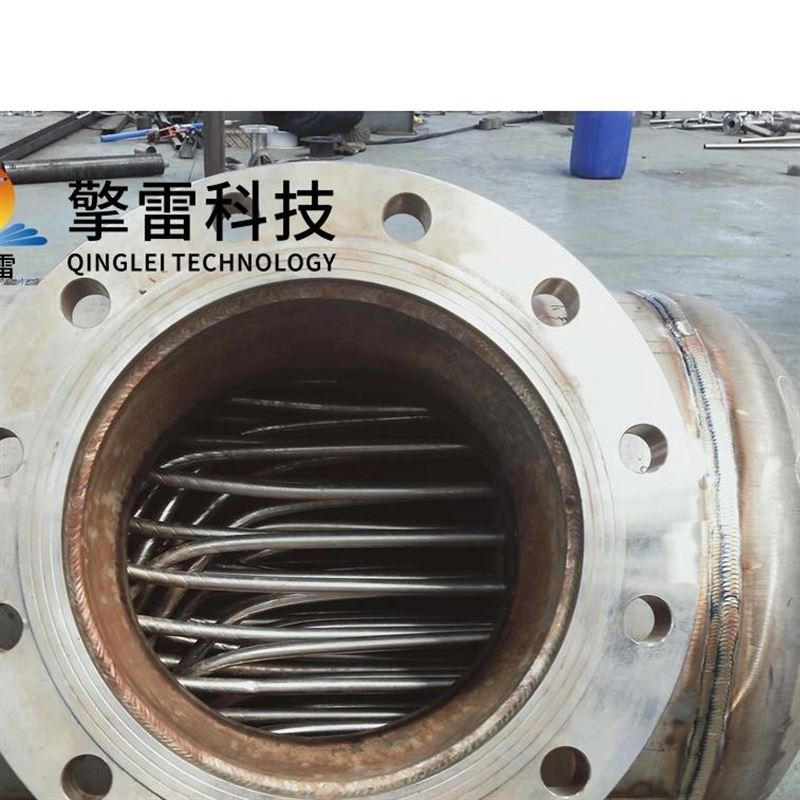

反应器加热板翅换热器通过“扩展传热面积"与“强化流场扰动"实现高效热交换,其核心流程可分为三步:

热源导入与热量传递:高温介质(如蒸汽、导热油)通过入口通道进入“热侧流道",与翅片及隔板直接接触。翅片与隔板多采用铝、不锈钢或镍合金等高导热材料,热量快速传递至表面。例如,某脱水蔬菜加工厂引入的板翅式蒸汽空气换热器,采用不锈钢波纹翅片设计,耐受120℃蒸汽温度,通过翅片将热量高效传递给新风,使进风温度从25℃稳定升至85℃,温差波动控制在±1℃以内。

二次传递与扩散:热量通过翅片与隔板传递至“冷侧流道",与低温介质(如空气、水)进行热交换。翅片设计通过增加湍流效应,降低热阻,提升传热效率。例如,某生物制药厂的冻干制剂车间选用的板翅式换热器,采用电解抛光不锈钢隔板与无缝翅片焊接,蒸汽通道经过脱脂钝化处理,避免微生物滋生,换热效率高达95%,较电加热方案节能75%。

热量输出与工艺适配:换热后的低温介质返回工艺流程,高温介质则通过出口通道排出。设备通过定制化设计适配不同工况,如某化工厂的聚氯乙烯生产车间,将反应进料空气从常温预热至180℃,采用钛合金板翅式换热器后,空气预热效率达92%,较之前提高18%,每月减少蒸汽浪费约200吨。

二、结构创新:模块化与智能化的技术突破

反应器加热板翅换热器通过结构优化与材料升级,实现了性能跃升:

高效传热设计:

波纹翅片:通过增加空气扰动,降低热阻30%以上,提升传热效率。例如,某1.5匹壁挂式空调的室外机冷凝器,采用铜管+铝波纹翅片结构,能效比达到3.5以上,耗电量降低约20%。

叉流设计:蒸汽通道与空气通道交替排列,优化热交换路径。某化工厂的钛合金板翅式换热器,通过叉流设计将设备占地面积从15㎡缩小至4.2㎡,适配车间狭窄空间。

耐腐蚀与耐高温材料:

钛合金:耐氯离子腐蚀性能提升3倍,适用于含氯气体环境。某企业的钛合金燃油预热器在硫腐蚀环境中寿命达15年以上,较传统316L不锈钢提升3倍。

石墨烯涂层:某企业采用石墨烯涂层换热器后,因维护人员未掌握涂层保护工艺,导致涂层脱落,设备寿命缩短。这一案例凸显了材料选择与维护工艺的重要性。

模块化与紧凑化结构:

模块化安装:支持单模块快速更换,维护时间缩短90%。某600MW船舶机组改造后,年节约标准煤8000吨,热效率提升8%。

紧凑化设计:某卫星的热控系统中,采用钛合金基管+钛合金平直翅片的翅片式换热器,体积仅为0.05立方米,重量不足5kg,却能实现100W以上的传热功率。

三、售后保障体系:全生命周期服务消除客户后顾之忧

反应器加热板翅换热器的售后保障体系覆盖设计、安装、维护、升级全流程,通过三大核心服务实现“售后无忧":

智能监测与预测性维护:

设备集成物联网传感器,结合AI算法分析运行数据,提前识别结垢、泄漏等潜在风险。例如,某企业通过数字孪生技术模拟换热过程,提前30天预测管束腐蚀风险,避免非计划停机。

定期检测与水质管理:每季度检测海水硬度、氯离子浓度,控制工作温度范围。某LNG运输船通过优化冷却水pH值,将板翅式换热器寿命延长至8年以上。

模块化维护与快速响应:

采用可拆卸式翅片、法兰连接隔板等模块化结构,支持单模块独立更换,清洗时间缩短至传统设备的1/4。例如,某企业的板翅式换热器支持在线清洗,无需停机即可恢复性能。

建立覆盖全国的售后服务网络,配备专业工程师团队与备件仓库。例如,某服务商承诺“4小时响应、24小时到场",在远洋货轮主机冷却器故障中,通过远程指导船员更换滤器,避免停航损失。

全流程合规支持与绿色升级:

提供从材质证明、焊接检测报告到GMP验证的全流程文档支持,确保设备符合FDA、ASME BPE等国际标准。例如,某企业的板翅式换热器通过电解抛光处理,满足生物制药行业无菌要求。

节能改造与余热回收:某钢铁厂利用翅片式换热器回收高温烟气余热,每小时可回收余热1000kW·h,折合标准煤约120kg,年节约能源成本约50万元。

四、未来趋势:智能化与绿色化可持续发展

随着“双碳"目标推进,反应器加热板翅换热器将向以下方向发展:

AIoT技术融合:通过卷积神经网络(CNN)识别0.01mL/s级微泄漏,结合5G+边缘计算实现毫秒级参数调节,非计划停机时间减少60%。

数字孪生与CFD模拟:设计周期缩短50%,剩余寿命预测误差<8%,优化运行参数后综合能效提升12%-15%。

天然冷却介质:开发CO₂工质替代氟利昂,减少温室气体排放;集成热泵技术,系统综合能效提升50%-70%。

材料闭环利用:建立钛合金废料回收体系,单台设备碳排放减少30%;生物基复合材料使设备回收率≥95%。

3D打印定制:为复杂物料、温度压力工况定制异形翅片或隔板,提升设备适应性。

租赁模式创新:模块化租赁降低企业初期投资,投资回收期缩短至1.5年。